КАСЬЯН Н.Н. САХНО И.Г. МОКРИЕНКО В.Н.

ОБОСНОВАНИЕ ПАРАМЕТРОВ СПОСОБА КОНТРОЛЯ СОСТОЯНИЯ ГОРНОЙ ВЫРАБОТКИ И МЕТОДИКА ЕГО РЕАЛИЗАЦИИ

Аннотация: В работе обозначена актуальность вопроса контроля состояния выработки, проведен анализ литературных источников, на основании которого была установлена необходимость разработки нового способа контроля состояния выработки, предложен способ дающий возможность определения пространственного перемещения замерных точек, обоснованы параметры приборов, рассчитана возможная погрешность измерений, проведены стендовые и шахтные испытания способа.

Введение. Устойчивость подземных горных выработок определяется рядом влияющих факторов, таких как, горно-геологические и горнотехнические условия, режимы ведения и параметры горных работ, а также постоянным развитием горных работ и непрерывным перемещением их фронта в пространстве. Поэтому изучение геомеханических процессов без привлечения методов натурных наблюдений и измерений невозможно [1]. Несмотря на трудоемкость и организационную сложность натурных измерений, эти методы позволяют точно и однозначно выявить основные определяющие факторы изучаемых геомеханических процессов, их механизмы, правильно поставить задачи для аналитических исследований и моделирования.

Анализ исследований и публикаций. Авторами было проанализировано порядка 30-ти литературных источников, это позволило сделать вывод, что наиболее распространенным видом контроля состояния выработки является фиксация смещений вмещающих выработку пород по степени прироста которых судят о напряженно-деформированном состоянии массива. Одним из таких примеров является способ исследования проявлений горного давления на угольных и сланцевых шахтах [2], включающий установку контурной замерной станции, состоящей из замерных пунктов, установленных с расстоянием 3 - 5м, при этом в замерных пунктах в кровлю, почву и бока выработки устанавливают реперы, представляющие собой штырь диаметром 12 – 16мм, длинной 0,5 – 0,7м на глубину 0,3 – 0,5м, после чего между реперами установленными в бока выработки, натягивается нить, а к реперу установленному в кровле выработки подвешивается отвес и контроль за состоянием горной выработки ведут путем измерения расстояний по отвесу от кровли до нити, от почвы до нити, а также путем измерения расстояний по нити от реперов установленных в боках выработки до отвеса, по разнице прироста смещений каждого из замеров судят о возрастании напряжений приконтурного массива пород выработки.

Реализация этого способа затруднена или невозможна при загромождении выработки горно-транспортным и вспомогательным оборудованием.

Область нерешенных задач. Известно, что деформирование контура выработки происходит не только в вертикальной, но и в горизонтальной плоскости. Существующие способы контроля состояния горной выработки не позволяют отследить динамику процесса перемещения контура выработки в пространстве, что снижает информативность полученных данных о смещении горных пород, может привести к искаженному восприятию происходящего физического процесса, и неверной трактовке полученных результатов.

Целью исследований является разработка способа контроля состояния горной выработки и методики его использования для обеспечения возможности определения пространственного перемещения замерных точек, назначенных на контуре выработки, во времени, при повышении достоверности и информативности контроля с сокращением затрачиваемого времени на измерения, проверка его работоспособности в лабораторных и шахтных условиях.

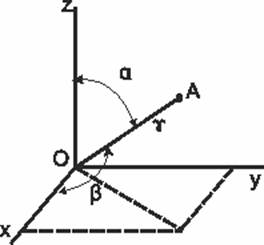

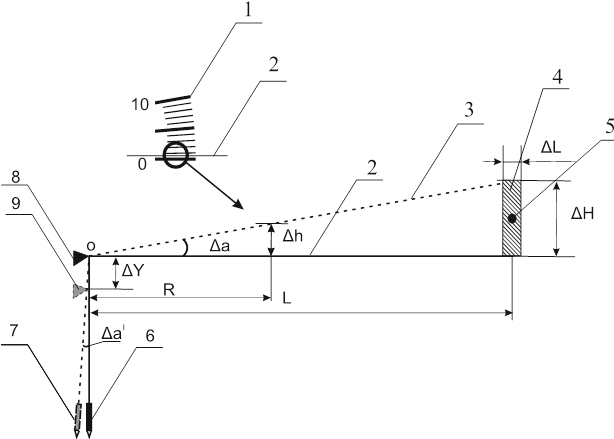

Основная часть. Пояснение сущности способа. В любой горной выработке, на всех этапах ее эксплуатации существуют как минимум две однозначно определяемые линии: это продольная ось, задающая направление выработки и вертикаль которую можно определить при помощи отвеса. Если вести измерения используя эти линии, то положение и перемещение замерных точек в пространстве будет однозначно определено. Однако использование продольной оси выработки как бызы нецелесообразно, так как центр выработки, как правило, загромождён оборудованием. Предлагается использовать в качестве базовой линию эквидистантную продольной оси выработки. Пусть ОX (рис. 1) линия эквидистантная продольной оси выработки, ZО – вертикаль, О – точка их пересечения, назначим ее реперной точкой, таким образом контролируя три параметра (длину отрезка АО, угол β между ХО и ОА и угол α между вертикалью ZО и отрезком ОА) можно однозначно определить пространственное положение замерной точки А.

Рис.1. Схема к выбору контролируемых величин.

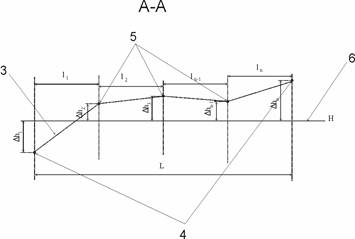

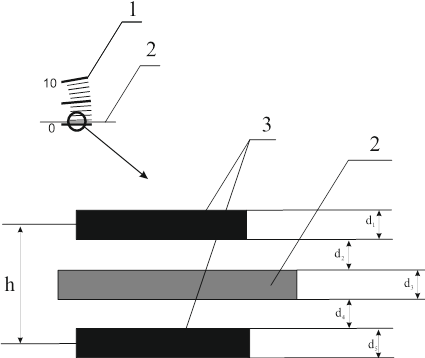

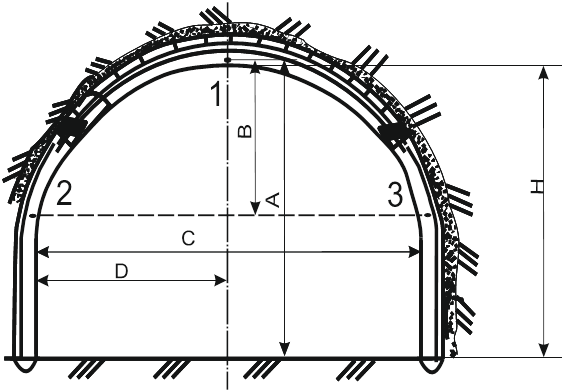

С учетом изложенного предлагается следующая реализация способа (рис. 2). В горной выработке 1, приконтурный массив которой подвержен внешним воздействиям (например, надработка, подработка, влияние очистных работ и т.д.), в зависимости от решаемых задач контроля выбирают контролируемый участок длиной L. В качестве измерительных элементов отсчета смещений по характерным точкам на рамах крепи (например замки) назначают замерные точки на контуре выработки.

В качестве базового элемента используют реперные точки, расположенные на основной линии 3, эквидистантной к продольной оси выработки. Для этого, в местах поперечных сечений выработки, ограничивающих контролируемый участок 4, а также в промежуточных 5 между этими сечениями с определенным шагом ln устанавливают в бок выработки, металлические штыри. В современных условиях ведения горных работ, весь контур выработки подвержен смещениям от действия горного давления. Однако проанализировав факторы, влияющие на эти смещения, можно определить участки контура выработки которые наименее смещаются, именно на этих участках контура выработки необходимо устанавливать металлические штыри. После чего их соединяют эластичной нитью, закрепляемой на каждом штыре так, чтобы она создавала основную линию, эквидистантную к продольной оси выработки. От контрольной точки, находящейся вне зоны смещений, с известной глубиной Н путем прокладки нивелирной хода устанавливают высотные отметки реперных точек 4, а высотные отметки Δh в остальных реперных точках 5 - с помощью водяного уровня.

После чего осуществляют замеры смещений в заданных поперечных сечениях путем измерения длины условного отрезка 7 между реперной точкой базового элемента и каждой назначенной замерной точкой на контуре выработки, с помощью, например, телескопического измерительного средства, лазерной рулетки на негазовых шахтах и т.д. Одновременно измеряют углы 9, образованные условным отрезком и вертикалью 8 в заданных поперечных сечениях, а также углы образованные условным отрезком и основной линией с помощью угломеров. Результаты этих измерений являются значением смещений в начальном состоянии. Далее в

а)

б) в)

Рис. 2. Схема реализации способа, где 1– подготовительная выработка, 2 – ее продольная ось, 3– базовый элемент, 4 – опорные реперы, 5 – промежуточные реперы, 6– изогипса проходящая через контрольную точку, 7 – условный отрезок, 8– вертикаль, 9 – угол между условным отрезком и вертикалью, L– длина замерного участка, I, II, III, n – сечения выработки в которых фиксируются перемещения замерных точек, H – глубина контрольной точки, ln– расстояние между промежуточными реперами, Δ h – высотные отметки опорных и промежуточных реперов относительно известной высотной отметки 6.

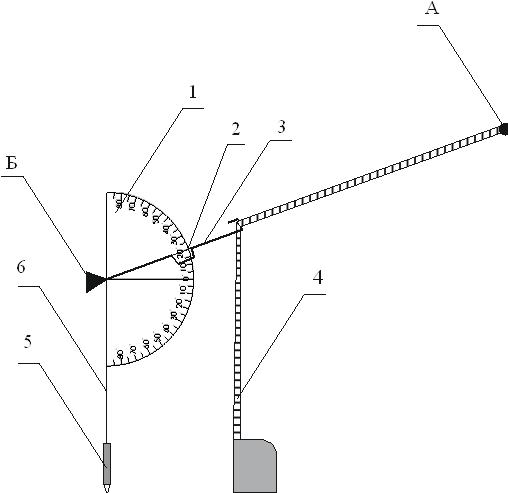

Рис. 3. Схема к определению положения замерной точки А относительно реперной точки Б, где 1 – транспортир, 2 – измерительная леска, 3 – жесткий поворотный проволочный элемент, 4 – рулетка, 5 – отвес, 6 – нить твеса.

каждый заданный промежуток времени осуществляют измерения смещений в каждом поперечном сечении аналогично описанному выше. Полученные значения сравнивают с измеренными ранее в начальном состоянии по разнице которых судят об изменении напряженного состояния приконтурных пород.

Теоретические основы способа контроля.

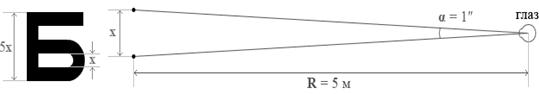

Физиологические предпосылки применения способа. Съем показаний при применении способа производится человеком, органы чувств которого, ограничены диапазоном чувствительности. Известно [3], что человеческий глаз с остротой зрения, равной единице (v = 1), различает две далёкие точки, угловое расстояние между которыми равно одной угловой минуте (1″ = 1/60°). На этом свойстве основаны тесты для проверки остроты зрения, в частности таблица Сивцева—Головина.

Рис. 4. Схема к расчету остроты зрения.

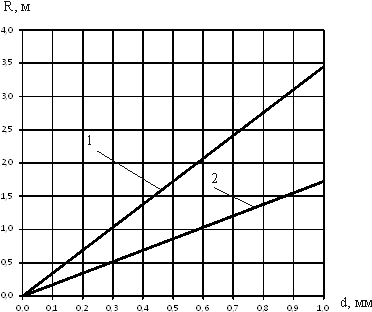

Если расстояние просмотра (R) равно 5 м, то глаз с остротой зрения v = 1 различит две точки, расстояние между которыми х = 2×5·tg(α/2) = 0,00145 м = 1,45 мм. Именно из этих соображений определены толщина штриха, расстояние между соседними штрихами в буквах на таблице и размеры самих букв (в примере высота буквы Б равна 5×1,45 = 7,25 мм). [3]. Используя данную зависимость, получим графики возможного видения лески в зависимости от ее диаметра. При этом введем коэффициент запаса [4] К = 2, для учета осложнения условий восприятия в подземных условиях запыленностью и недостаточной освещенностью. Исходя из физиологических параметров человека, при измерениях транспортир будет находится на расстоянии от глаз 0…Х, где Х - длина руки. При росте человека 1,8 м длина руки составляет 0,65 - 0,85 м, таким образом, по графику рис 5. можно установить необходимый диаметр лески. В данном случае он составит 0,5 мм. Аналогично выбирается толщина штриха на шкале транспортира.

Полученные значения этих величин дают возможность перейти к расчету параметров транспортира.

Рис. 5. Графики зависимости максимально возможного расстояния R видения тонкой линии от ее толщины d, при нормальных 1 и подземных 2 условиях восприятия.

Расчет параметров транспортира. Выше было установлено, что толщина линии нормально воспринимаемой в подземных условиях составляет 0,5 мм. Примем толщину d1-5=0,5мм, тогда расстояние между осями штрихов можно вычистить (рис. 6) по формуле:

h

= ![]() +

d2 +

d3 +

d4 +

+

d2 +

d3 +

d4 +![]() , мм

, мм

где d1 – толщина верхнего штриха, d2 – расстояние от верхнего штриха до измерительной лески, d3 – толщина измерительной лески, d4 – расстояние от измерительной лески до нижнего штриха, d5 - толщина нижнего штриха.

h

= ![]() +0,5

+ 0,5 + 0,5 +

+0,5

+ 0,5 + 0,5 +![]() = 2 мм.

= 2 мм.

Рис. 6. Схема к расчету расстояния между осями штрихов транспортира. 1 – шкала транспортира; 2 – измерительная леска, 3 – верхний и нижний штрих.

Примем цену минимального деления равную 1 град. тогда радиус транспортира

R

= ![]() м,

м,

где R - радиус транспортира, м; h – расстояние между осями штрихов, м; α – угол, измеряемый минимальной ценой деления транспортира.

R

= ![]() = 0,1145 м,

= 0,1145 м,

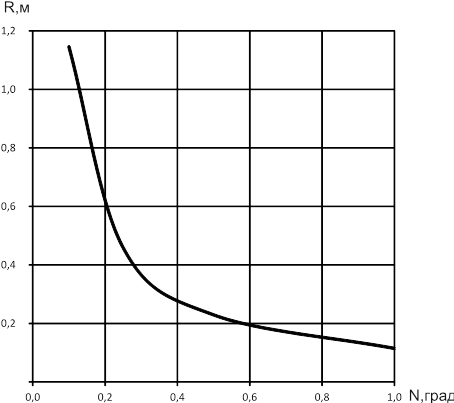

Используя данную формулу построим графики зависимости радиуса R транспортира от цены деления N.

Рис. 7. График зависимости радиуса транспортира от цены деления.

Полученные параметры позволяют перейти к расчету погрешностей измерения.

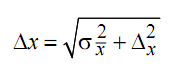

Расчет погрешностей измерения. При любом способе измерения важным является вопрос погрешности измерений. В общем случае необходимо принимать во внимание как случайные, так и инструментальные погрешности. При этом стандартная погрешность величины х вычисляется по формуле

где σх – случайная погрешность измерений, Δх – приборная погрешность.

Приборная погрешность. Анализируя схему определения положения замерной точки, представленную на рис. 8, можно сделать вывод, что неточности измерения могут быть:

а) в месте стыковки транспортира и репера;

б) в месте съема показаний, при выравнивании транспортира по отвесу;

в) в месте съема показаний, при измерении угла транспортиром;

г) при измерении расстояния до замерной точки (погрешность измерительной рулетки).

Толщина засечки на репере минимальная, поэтому принимаем ее из условий видимости т.е. 0,5 мм. Так как класс точности приборов неизвестен, то за погрешность принимаем половину цены наименьшего деления. [5], тогда погрешность Δα1 в месте съема показаний, при выравнивании транспортира по отвесу, а также погрешность Δα в месте съема показаний, при измерении угла транспортиром, обусловлена его параметрами, которые рассчитаны выше, и составляет 0,5 град. каждая. Для измерения используется рулетка, погрешность которой составляет 1 мм.

Величину ΔH выразим из второго закона подобия треугольников:

![]() →

ΔH=

→

ΔH=![]() м,

м,

Тогда максимально возможное вертикальное отклонение составит

ΔH1 =ΔY + ΔH м,

Сравним порядок значений ΔY и ΔH, для этого зададимся условиями:

Δh

= 0,002

м,

L = 4 м, R

=

0,1145 м, тогда ΔH=![]() = 0,070 м,

= 0,070 м,

ΔY = 0,001 м. Т.к. ΔY на порядок меньше ΔH, то считаем возможным пренебречь им и в дальнейшем исключим его из расчетов. Примем ΔH1 = ΔH. Величину ΔL вычислим по следующему выражению:

ΔL

= L - L![]() cos

α

cos

α

где α – суммарная погрешность при измерении угла.

α = Δα1 + Δα

где Δα – в месте съема показаний, при измерении угла транспортиром, град; Δα1 – в месте съема показаний, при выравнивании транспортира по отвесу, град;

α = 0,5 + 0,5 = 1 град.

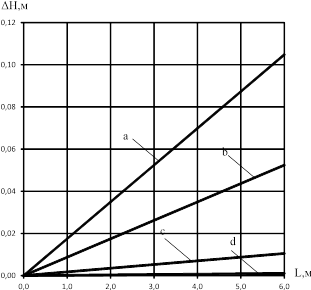

используя данные формулы построим графики максимально возможных отклонений ΔH и ΔL в зависимости от расстояния L

Рис. 8. Схема к расчету приборной погрешности, где 1 – шкала транспортира; 2 – истинное положение измерительной лески; 3 – максимально возможное отклонение лески; 4 – область возможных погрешностей; 5 – назначенная замерная точка; 6 – истинное положение отвеса; 7 – максимально возможное отклонение отвеса; 8 – истинное положение репера; 9- максимально возможное отклонение; R – радиус транспортира, м; L – расстояние до замерной точки, м; Δh – погрешность шкалы транспортира, м; ΔH – вертикальное отклонение замерной точки, м; ΔL – горизонтальное отклонение замерной точки, м; Δα – в месте съема показаний, при измерении угла транспортиром, град; Δα1 – в месте съема показаний, при выравнивании транспортира по отвесу, град; ΔY – вертикальное отклонение репера.

Рис. 9. Графики максимально возможного отклонения ΔH, где а- максимально возможное отклонение при α = 1 (Δh = 0,002м, R=1145 м), b- максимально возможное отклонение при α = 0,5 (Δh = 0,001м, R=1145 м), с – максимально возможное отклонение при α = 0,1 (Δh = 0,0002м, R=1145 м), d – максимально возможное отклонение при α = 0,01 (Δh = 0,00002 м, R=1145 м)

Рис. 10. Графики максимально возможного отклонения ΔL, где а- максимально возможное отклонение при α = 1 (Δh = 0,002м, R=1145 м), b- максимально возможное отклонение при α = 0,5 (Δh = 0,001м, R=1145 м), с – максимально возможное отклонение при α = 0,1 (Δh = 0,0002м, R=1145 м), d – максимально возможное отклонение при α = 0,01 (Δh = 0,00002 м, R=1145 м)

Проанализировав графики, можно сделать выводы, что отклонение в большей мере зависит от точности измерения угла. Один из путей увеличения точности измерений - увеличение радиуса транспортира, однако, этот путь как видно из графика (рис. 7.) малоэффективен. Например, при цене деления 0,2 град. радиус должен быть 0,6 м. Применение такого прибора будет крайне затруднено в подземных условиях

Второй путь - применение вместо транспортира более точного угломера, например электронного ( например, УЦ-360, BOSCH DWM 40 L и др.). Однако такие угломеры, как правило, имеют ограничения по применению в условиях подземных горных выработок.

Третий путь - применение вспомогательной шкалы служащей для более точного определения количества долей делений - Но́ниуса. Шкала нониус обычно имеет те же 10 делений, что и основная шкала, а по длине равна только 9 её делениям (тогда точность измерения составит 0,1 град). Принцип работы шкалы основан на том факте, что глаз гораздо точнее замечает совпадение делений, чем определяет относительное расположение одного деления между другими.

Рис. 11. Пример шкалы Нониус (На этом рисунке нониус показывает 7 целых 6 десятых деления основной шкалы. Целая часть определяется обычно, по показаниям нулевого деления нониуса, а дробная часть определяется по номеру того деления Нониуса, которое точно совпадает с делением основной шкалы (обведено красным пунктиром).

С применением шкалы Нониуса будет достигнута точность измерения угла до 0,1 град., при небольшом радиусе транспортира ( R=0,1145 м), а так же сравнительно дешевой стоимости прибора.

Стоит учитывать тот факт, что приборная погрешность подчиняется нормальному закону распределения, следовательно, максимальные отклонения будут встречаться минимальное число раз. Чтобы установить величину приборной и случайной погрешностей проводились стендовые испытания способа.

Проверка точности метода при стендовых испытаниях.

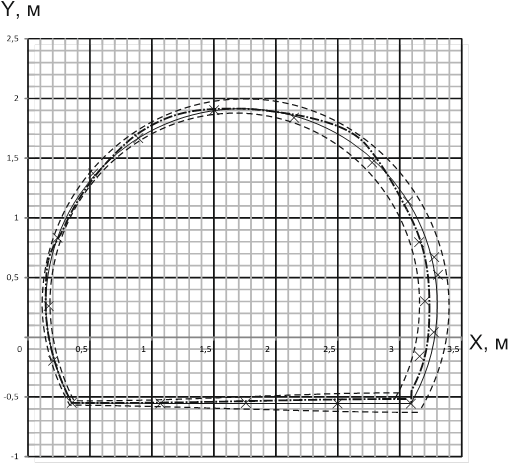

Стендовые испытания проводились в лаборатории ДонНТУ на стенде равнорадиусной крепи. Полученные данные о положении замерных точек с помощью предлагаемого способа сравнивались с данными полученными с помощью метода фотофиксации и графоаналитического метода.

Предлагаемый метод был реализован по описанной выше методике.

Использованный метод фотофиксации заключался в следующем: равнорадиусная крепь была сфотографирована с расположенным в ее сечении объектом с известными геометрическими размерами. После чего, снимки загрузили в графический редактор CorelDRW, масштаб фотографий был приведен к масштабу сетки графического редактора с помощью описанного выше объекта. Далее использовалась функция определения координат (Х;Y) для построения профиля выработки.

Графоаналитический метод заключался в следующем: по известным параметрам этой крепи была построена геометрическая модель. После чего с использованием известных геометрических зависимостей были определены координаты.

Ход испытаний. На контуре рамы было назначено несколько замерных точек, количество замеров в каждой из которых было равно 5. После чего вычислялось среднеарифметическое значение для каждой серии замеров, а затем полученные данные сравнивались с значениями графоаналитического метода по выражению:

Δ2 =![]() ;

;

где ![]() –значение искомой

величины полученное с помощью графоаналитического метода, nп.сред

– среднеарифметическое значение величины, полученное по предлагаемому способу;

–значение искомой

величины полученное с помощью графоаналитического метода, nп.сред

– среднеарифметическое значение величины, полученное по предлагаемому способу;

И с данными метода фотофиксации:

Δ2 =![]() ;

;

где nф.сред – среднеарифметическое значение величины, полученное с помощью метода фотофиксации. Пример расчета приведен в табл. 1.

Рис. 12 Инструменты и приборы используемые для реализации способа.

На основании проведенных стендовых испытаний способа можно сделать выводы, что отклонение результатов замеров полученных по предлагаемому способу составляет 1-5% от значений полученных с привлечением двух других методов. Следовательно, ожидаемые смещения контура выработки за период проведения замеров должны изменится на 5 и

Таблица 1. – Значения полученных данных расчета координат замерных точек по разным методам

|

|

Предлагаемый метод |

Метод фотофиксации |

Графоаналитический метод |

Δ1, % |

Δ2, %

|

||||||||||

|

n1 |

n2 |

n3 |

n4 |

n5 |

nп.сред |

n1 |

n2 |

n3 |

n4 |

n5 |

nф.сред |

Nрас. |

|

|

|

|

Положение верхнего замка (высоты крепи) |

|||||||||||||||

|

Х |

1,53 |

1,53 |

1,52 |

1,51 |

1,51 |

1,52 |

1,51 |

1,5 |

1,49 |

1,48 |

1,47 |

1,49 |

1,5 |

2,0 |

1,3 |

|

Y |

1,88 |

1,88 |

1,9 |

1,89 |

1,89 |

1,888 |

1,81 |

1,8 |

1,82 |

1,85 |

1,8 |

1,816 |

1,82 |

4,0 |

3,7 |

|

Положение левого замка |

|||||||||||||||

|

Х |

0,43 |

0,45 |

0,44 |

0,44 |

0,45 |

0,442 |

0,43 |

0,42 |

0,41 |

0,4 |

0,45 |

0,422 |

0,45 |

4,7 |

1,8 |

|

Y |

1,42 |

1,44 |

1,43 |

1,45 |

1,45 |

1,438 |

1,43 |

1,44 |

1,44 |

1,43 |

1,42 |

1,432 |

1,42 |

0,4 |

1,3 |

|

Положение правого замка |

|||||||||||||||

|

Х |

2,88 |

2,85 |

2,88 |

2,85 |

2,85 |

2,862 |

2,94 |

2,93 |

2,94 |

2,99 |

2,94 |

2,948 |

2,95 |

2,9 |

3,0 |

|

Y |

1,34 |

1,35 |

1,35 |

1,37 |

1,37 |

1,356 |

1,33 |

1,33 |

1,32 |

1,35 |

1,3 |

1,326 |

1,3 |

2,3 |

4,3 |

Рис. 13. Стендовые испытания предлагаемого способа контроля смещений

Рис. 14 Графическое изображение контура выработки

– теоретический профиль выработки , -- область максимальных отклонений, -·- профиль выработки построенный по результатам замеров.

более процентов, чтобы стало возможным их однозначно зафиксировать при данной точности приборов. Это позволило перейти к приемочным испытаниям способа.

Приемочные испытания способа.

Целью приемочных испытаний способа контроля состояния выработки было определение отклонений от известной методики ВНИМИ в шахтных условиях.

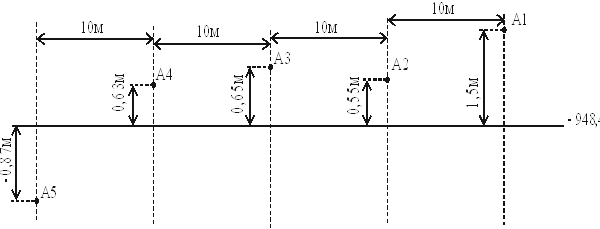

Испытания были проведены в 3 восточном конвейерном штреке пл. m3 гор. 915 м на шахте «Щегловская – Глубокая» в период с сентября 2010 г. по март 2011 г. на участке длиной 50 м (замерные станции были установлены с 91 по 95 пикет на каждом пикете).

Замеры по предлагаемому способу проводились по методике описанной выше. На рис. 15 показана возможность его применения при загроможденности рабочего пространства выработки. На рис. 16 приведена схема расположения высотных отметок реперных точек на контролируемом участке, для определения абсолютных перемещений замерных точек.

Рис. 15. Шахтные испытания способа

На рамах с оборудованными согласно предлагаемому способу замерными станциями, также были установлены контурные станции по известной методике [2], которые представляли собой марки нанесенные на раму крепи, одна марка на верхняке крепи по центру выработки и по одной на ножках рамы крепи на высоте 1,5 м от почвы (рис.17).

Рис. 16. Схема расположения высотных отметок реперных точек на контролируемом участке.

Для установки марки на раме крепи с помощью ножовки запиливалась канавка шириной 1 мм, затем в канавку укладывался отрезок стальной проволоки, после чего кромки канавки вальцевались. Методика замеров на этих станциях заключается в следующем: к реперу в кровле выработки подвешивался отвес, а между боковыми реперами натягивалась резиновая нить. Затем по отвесу измерялось расстояние А от кровельного репера до почвы, и В от кровельного репера до резиновой нити, а также по натянутой резинке измерялась ширина выработки С, и расстояние D от бокового репера, расположенного со стороны противоположной очистному забою до отвеса. Проводился ряд контрольных замеров, из которых было установлено, что отклонение результатов замеров по известному и предлагаемому способу не превышали 5 %. После чего измерения проводились по предлагаемому способу.

Рис.17. Схема замерной станции оборудованной по методике ВНИМИ

Выводы по приемочным испытаниям способа контроля состояния горной выработки: предложенный способ контроля состояния выработки обеспечивает снижение времени затрачиваемого на измерения по сравнению с известной методикой, значительно повышает информативность контроля состояния горных выработок, т.к. позволяет получить больше замерных точек, обеспечивает возможность определения пространственного перемещения замерных точек во времени. При этом применим при загромождённости рабочего пространства выработки (например породопогрузочной машиной, оборудованием облаживающим лаву и т.д.) когда применение известной методики[2]невозможно.

Хронометражные наблюдения за процессом измерения с применением предлагаемого способа и известного [2] показали, что при ведении замеров 2 человека для обработки 5 замерных станций по методике вними затрачивается 2 ч, а по апредлагаемрй методике 1 час. при этом количество замерных точек по предлагаемому способe больше в 3 раз. это с учетом записывания результатов.

Выводы по работе.

Таким образом, разработанный способ контроля состояния горной выработки, а также методика его использования позволяет обеспечить возможность определения пространственного перемещения замерных точек во времени, назначенных на контуре выработки.

Проведенное обоснование параметров приборов для реализации способа позволяет выбрать для каждой практической задачи необходимую точность.

Стендовые испытания показали, что погрешности подчиняются нормальному закону распределения и, следовательно, максимальное отклонение встречается минимальное число раз. Что позволяет применять приборы меньшей точностью (а соответственно и ценой) без особой потери точности данных о перемещениях замерных точек.

Количество назначенных на контуре выработки замерных точек не ограничивается в предлагаемом способе, что дает возможность варьирования их количеством в зависимости от решаемой задачи, а также возможность применения способа при загромажденности рабочего пространства выработки, а это в свою очередь позволяет повысить достоверность и информативность контроля.

Применения данного способа в шахтных условиях позволило значительно сократить время затрачиваемое на измерения.

ПЕРЕЧЕНЬ ССЫЛОК

1. Турчанинов Н.А. Основы механики горных пород [Текст] / Турчанинов Н.А., Иофис М.А., Каспарьян Э.В. // .– Л.: Недра, 1989.– 488 с

2. Методические указания по исследованию горного давления на угольных и сланцевых шахтах/ ВНИМИ. –Л., 1973–102с.

3. Аветисов Э. С, Ковалевский Е. И., Хватова А. В. Руководство по детской офтальмологии. — М.: Медицина, 1987. -496 с.

4. СНиП 23-05-95. Естественное и искусственное освещение [Текст]. – Введ. 1995 – 08 – 02.

5. Зайдель А.Н. Погрешности измерений физических величин. - Л.: Наука, 1985